防霉电磁屏蔽橡胶的研究及制备

2016-08-16 有机硅论坛

电子通信技术的高速发展也带来了日益突出的电磁干扰、电磁信息泄露问题,高导电硅橡胶做为重要的电磁屏蔽密封材料,以其屏蔽效能高、弹性好、耐高低温等优点被广泛应用在EMI解决方案中。

但在一些恶劣环境使用中,如海上作业的舰载设备、经常处于潮湿环境中无人值守的通信基站上,导电橡胶的硅橡胶基体会受到霉菌的侵蚀,导致其发霉、长毛,进而使导电橡胶内的金属颗粒受到腐蚀,失去密封和电磁屏蔽作用,甚至会对仪器造成损伤。

本文研究了三种防霉剂对导电硅橡胶性能的影响,优化试验配方最终得到了防霉性能优异、导电性能良好并且物理机械性能复合标准要求的复合材料。

1 实验

- 1.1主要原材料

甲基乙烯基硅橡胶,110-2,东爵有机硅集团有限公司;气相法白炭黑,德固赛;过氧化物双-2,5,阿克苏;三烯丙基异氛尿酸酯(TAIC),湖南浏阳化工厂产品;镀银铝粉,美国波特公司;防霉剂1(F1):JKCIDE-SZ99P,杂环衍生物复配物,类白色粉末,盐城市聚科化工有限公司;防霉剂2(F2):JKCIDE-ST3200,杂环衍生物复配物,亮琥珀色透明液体,盐城市聚科化工有限公司;防霉剂3(F3): Kathon 910SB,无色透明液体,美国罗门哈斯公司生产。

- 1.2 式样制备

甲基乙烯基硅橡胶 100,镀银铝粉 250,白炭黑 变量,双-2,5 变量, TAIC 变量,脱模剂 变量,防霉剂 变量。 开炼机混炼:在Φ160mm×320mm型开炼机(广东省湛江机械厂生产)上将硅橡胶包辊,然后依次加入白炭黑、导电填料、助硫化剂、硫化剂等,混炼至混合均匀,薄通三遍,出片。 硫化工艺:一段硫化是在25t平板硫化机硫化,条件为175℃×10MPa×15min。二段硫化在电热鼓风干燥箱中进行,条件为200℃×4h。

- 1.3分析与测试

硫化特性:用MR-C3无转子硫化仪(北京环峰仪器有限公司生产)测试复合胶的硫化曲线,胶烧时间是t10,正硫化时间是t90,复合胶的最小剪切扭矩ML,最大剪切扭矩MH,ΔM=MH-ML。 力学性能:采用CMT4104型电子拉力机(深圳新三思计量技术公司生产),按GB/T 528-2009和GB/T 531-2008测试导电硅橡胶复合材料的力学性能。 导电性能:截取长为100mm、宽为10mm、厚为2mm的样条五个,按MIL-DTL-83528c标准测试,按GB/T2439-2001测试样条的体积电阻率,根据ρV=RS/L计算,然后取平均值。 防霉性能:硫化胶的防霉性能按GB 2423.16-2008进行测试,测试的菌种包括黑曲霉、土曲霉和绿色木霉等八种菌种。

2 结果与讨论

2.1 防霉剂种类和用量对硫化胶物理机械性能的影响实验首先考察了防霉剂种类和用量对导电硅橡胶的基体硅橡胶物理机械性能的影响。从表1可以看出,不同种类的防霉剂均对硅橡胶性能有明显的影响,均随添加量的增加,硫化胶拉伸强度下降;液体防霉剂(F2、F3)组,硬度随添加量增加而降低。液体防霉剂(F2、F3)相比固体防霉剂(F1)对硫化硅橡胶的影响要小,F3的影响最小。

尽管增加防霉剂的用量会提高硫化胶的防霉菌性能,但会降低硫化胶的物理机械性能,所以在满足防霉性能的前提下,应尽量降低防霉剂的用量。

表1 防霉剂用量和种类对硫化硅橡胶物理机械性能的影响

| 项目 | 空白组 | F1的用量 | F2的用量 | F3的用量 | ||||||

| 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | ||

邵尔A硬度,度 |

32 | 30 | 35 | 39 | 32 | 27 | 21 | 31 | 30 | 27 |

拉伸强度,MPa |

2.2 | 2.0 | 1.5 | 1.5 | 2.1 | 1.6 | 1.4 | 2.2 | 1.9 | 1.7 |

扯断伸长率,% |

300 | 236 | 201 | 144 | 252 | 394 | 216 | 245 | 327 | 357 |

100%定伸应力,MPa |

0.5 | 0.8 | 0.6 | 1.0 | 0.7 | 0.3 | 1.3 | 0.6 | 0.9 | 1.5 |

撕裂强度,KN/m |

6.7 | 6.4 | 4.9 | 5.0 | 6.1 | 6.2 | 5.8 | 5.9 | 6.5 | 6.5 |

2.2 防霉剂的稳定性及其对导电硅橡胶性能的影响

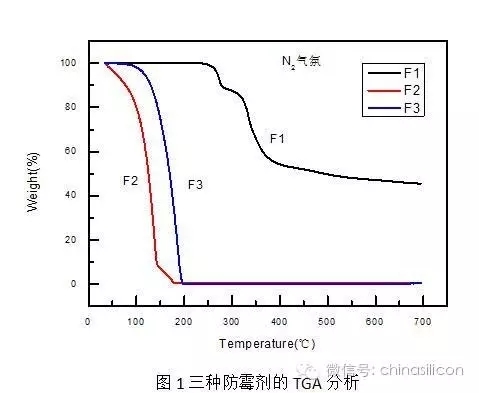

图1是三种防霉剂TGA分析,从图中可以看出来,固体防霉剂在250℃才开始分解,两种液体防霉剂的开始分解温度分别为50℃和100℃,F2在快到150℃时已经全部分解,F3在200℃完全分解,可以看出固体防霉剂的稳定性要远好于液体防霉剂, F3的稳定性要好于防霉剂F2。

根据以上分析,舍弃了防霉剂F2,表3考察了F1和F3两种防霉剂对石墨镀镍导电体系硫化胶的性能的影响。从表2中可以看出,添加防霉剂后,硫化胶硬度都有所降低,硫化胶体积电阻率有大幅增加;压缩永久变形性能是电磁屏蔽密封导电硅橡胶重要的性能,防霉剂的加入导致其抗压变性能明显下降,F3的影响要小于F1,所以最终选择F3制备防霉导电硅橡胶

表2 防霉剂F1和F3对石墨镀镍导电体系硫化胶物理机械性能的影响

| 项目 | 空白组 | F2的用量/phr | F3的用量/phr | ||||

| 2 | 3 | 2 | 3 | ||||

邵尔A硬度,度 |

75 | 71 | 70 | 71 | 69 | ||

拉伸强度,MPa |

2.1 | 2.2 | 2.1 | 1.9 | 1.8 | ||

扯断伸长率,% |

128 | 127 | 135 | 173 | 188 | ||

| 100%定伸应力/MPa | 2.0 | 2.2 | 2.1 | 1.9 | 1.7 | ||

体积电阻率/Ω×cm |

0.01 | 0.07 | 0.06 | 0.03 | 0.09 | ||

压缩永久变形/% 100℃*70h |

17 | 78 | 80 | 32 | 26 | ||

2.3防霉剂F3对硫化胶性能的影响

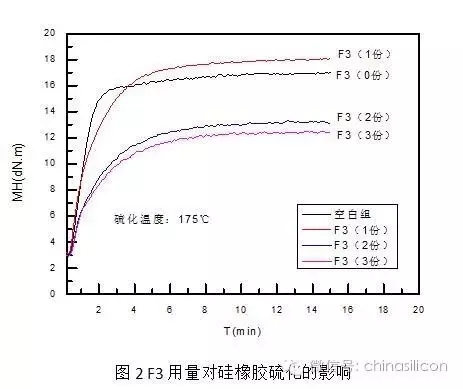

上述实验数据表明,防霉剂对硅橡胶对硫化有延迟作用。因而,对所选防霉剂F3对硅橡胶硫化特性的影响做进一步研究。从图2和表3可以看出,随着F3用量的增加,混炼胶的硫化时间t90明显增长,硫化程度下降。这表明防霉剂对硅橡胶对硫化具有明显的延迟作用。

表3 F3用量对硅橡胶硫化特性的影响

| MH/dN.m | ML/dN.m | ∆ M/dN.m | T10/s | T90/s | |

| 空白组 | 17.10 | 3.8 | 14.02 | 34 | 157 |

| F3-1 | 18.17 | 3.14 | 15.03 | 31 | 262 |

| F3-2 | 13.32 | 2.98 | 10.34 | 35 | 330 |

| F3-3 | 12.53 | 2.92 | 9.61 | 35 | 336 |

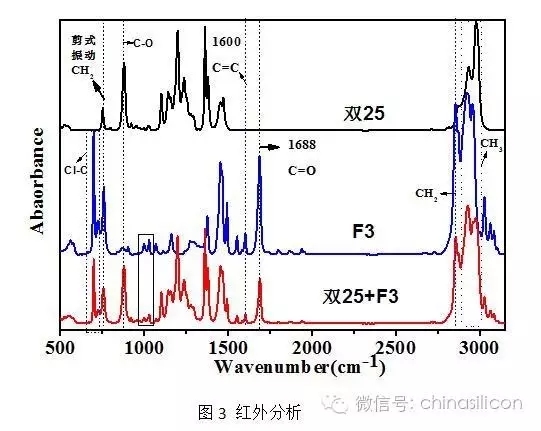

通过对双二五和F3等摩尔混合物进行红外分析,在谱图4中可以看到F3分子结构式中含有双键,4混合物的红外谱图中碳碳双键的峰值变小了,表明二者发生了反应,也就是说F3上的双键消耗了一部分硫化剂,导致硫化延迟。这表明添加防霉剂制备导电硅橡胶时需要增加硫化剂用量或使用活性更高的硫化剂来达到所需的硫化程度。

2.4防霉剂对电磁屏蔽硅橡胶防霉性能的影响

防霉剂的防霉机理:1.破坏霉菌细胞结构,防霉剂能进入霉菌的细胞内,破坏霉菌细胞的蛋白质及原生质膜,导致水分的损失,使霉菌细胞无法生存,同时也使霉菌细胞内的各种离子、酶、辅酶以及中间产物等渗出细胞外,从而使防霉剂能够更加自由地进人细胞内,形成良性循环;2.防霉剂影响微生物细胞的分裂生长及其形态染色体,可以和染色体物质发生反应,抑制霉菌细胞染色体的分裂,或者使其发生突变,以致影响霉菌细胞的分裂生长及其形态,从而达到防霉的目的;3.防霉剂能够与微生物代谢物质发生不良反应,或代替代谢物质,以干扰其正常代谢或抑制其呼吸作用的进行和磷酸化的作用,从而杀死霉菌或抑制其生长发育。由表4中可见,加入防霉剂后,导电硅橡胶的防霉性能明显提高,且当防霉剂F3加到2份的时候,长霉结果就已经达到了最好的0级。当防霉剂F3加到3份是长霉等级同样为0级,但防霉剂会对硅橡胶的性能产生负面影响,所以在同等防霉效果的情况下应尽量降低防霉剂的使用量,故防霉剂F3的最佳用量是2份。表5是长霉等级及其注释。

表4 防霉剂F3对硅橡胶防霉性能的影响

| F3用量,份数 | 防霉等级,级数 |

| 0 | 3 |

| 1 | 1 |

| 2 | 0 |

| 3 | 0 |

表5长霉等级

| 生长程度 | 等级 | 注释 |

| 无 | 0 | 材料无霉菌生长 |

| 微量 | 1 | 分散、稀少或非常局限的霉菌生长 |

| 轻度 | 2 | 材料表面霉菌蔓延或霉菌松散分布,或整个表面有菌丝连续伸延,但霉菌下面的材料表面依然可见 |

| 中度 | 3 | 霉菌大量生长,材料出现可视的结构改变 |

| 严重 | 4 | 厚重的霉菌生长 |

2.5防霉电磁屏蔽硅橡胶的结构与性能

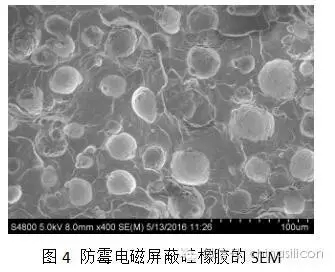

根据以上实验得到了性能最优的防霉电磁屏蔽复合材料,图4是根据扫描电镜得到的微观结构图,从图中看到镀银铝粉均匀的分散在硅橡胶里面。

然后对得到的电磁屏蔽复合材料进行了防霉性能、体积电阻率和物理机械性能的测试,测试结果见表6。从表中可以看到,各项物理机械性能均达到了标准要求,体积电阻率也满足要求,而且远远小于标准要求,防霉性能达到最好的0级。

表6 防霉电磁屏蔽的性能

| 项目 | 测试结果 | 标准要求 |

| 邵A硬度/度 | 6.4 | 60±5 |

| 拉伸强度/MPa | 1.48 | ≥1.24 |

| 扯断伸长率/% | 180 | ≥100 |

| 体积电阻率/Ω×cm | 0.003 | 0.02 |

压缩永久变形/% 100℃*70h |

28 | ≦30 |

| 防霉等级/级 | 0 | -- |

3 结论

1、防霉剂有延迟硫化的作用,在满足防霉性能的情况下应尽量减少防霉剂的用量;添加防霉剂的导电硅胶,硫化剂用量需增加或采用活性更高的硫化体系。

2、防霉剂能明显提高电磁屏蔽硅橡胶的防霉性能,当防霉剂F3的用量低于2份时,随着防霉剂用量的增加,防霉效果逐级提高;用量为2份时,防霉等级为最高的0级。

3、当防霉剂用量为2份,铝银导电粉用量为250份时,防霉性能达到0级,物理机械性能、体积电阻率满足标准要求,制备出性能优良的防霉型高导电电磁屏蔽硅橡胶。